La performance d’un voilier moderne ne dépend pas seulement du choix de la fibre (carbone ou verre), mais de la maîtrise invisible des procédés de fabrication qui définissent sa véritable rigidité et durabilité.

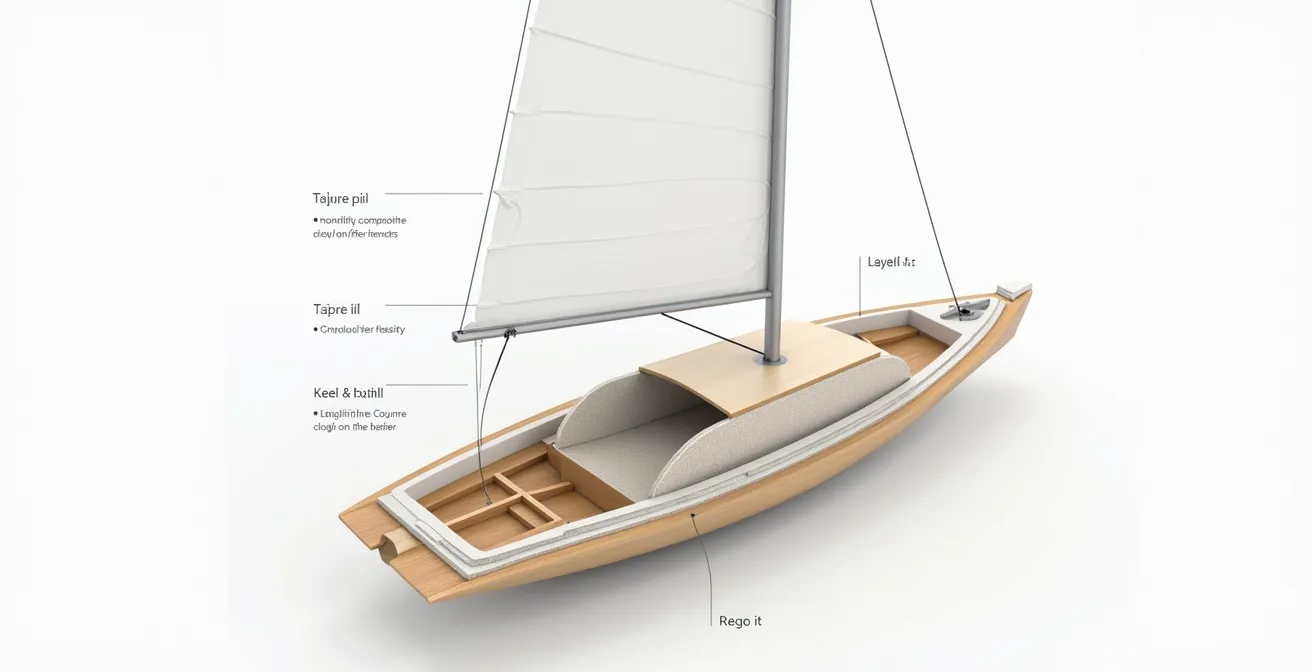

- La structure d’une coque (monolithique ou sandwich) est une décision d’ingénierie cruciale qui allie résistance dans les zones critiques et légèreté ailleurs.

- Le « plan de drapage » et la « cuisson » des composites sont la signature du chantier naval, transformant une même matière première en des coques aux comportements radicalement différents.

Recommandation : Pour évaluer un voilier, portez votre attention au-delà du matériau visible et questionnez la méthode de construction utilisée ; c’est là que se cache la clé de sa performance et de sa longévité.

Lorsqu’on admire un voilier moderne fendre les flots, l’œil est captivé par la pureté de ses lignes et la puissance de ses voiles. Pourtant, la véritable révolution qui lui permet de telles prouesses est totalement invisible. Elle ne se trouve pas dans son design, mais dans l’ADN même de sa structure : les matériaux composites. Pour le navigateur ou le futur propriétaire, des termes comme « carbone », « sandwich » ou « infusion » sont devenus courants, mais ils cachent une réalité technique complexe et décisive. On pense souvent à une simple hiérarchie où le carbone serait le summum de la performance, réservé à la course, et la fibre de verre, la norme raisonnable pour la croisière.

Cette vision est pourtant incomplète. Si ces matériaux ont bien sûr leurs propriétés propres, la véritable avancée ne réside pas uniquement dans le choix d’une fibre plutôt qu’une autre. Elle se niche dans la science de leur assemblage, l’art de leur mise en œuvre et l’ingénierie de leur combinaison. La différence entre un voilier performant et durable et un autre qui vieillira prématurément ne tient pas à la simple présence de carbone, mais à la manière dont il a été drapé, imprégné et cuit. C’est comprendre cette « signature de fabrication » qui permet de décoder ce qui fait la valeur, la sécurité et l’agrément d’un bateau.

Cet article se propose de vous ouvrir les portes du chantier naval pour explorer cette révolution silencieuse. Nous allons décortiquer ensemble les secrets des composites, non pas comme une simple liste de matériaux, mais comme un système cohérent où chaque choix, de la fibre à la méthode de construction, a un impact direct sur votre navigation.

Pour ceux qui préfèrent un format condensé, la vidéo suivante résume parfaitement les bases des différents matériaux de construction, y compris les composites, abordés dans notre guide.

Pour naviguer à travers cette exploration technique, voici le plan que nous allons suivre. Il vous guidera des composants fondamentaux jusqu’aux secrets de la performance ultime.

Sommaire : La science cachée dans la coque de votre voilier

- Verre, aramide, carbone : à chaque fibre son combat et sa place sur votre bateau

- Monolithique ou sandwich : le secret de la rigidité et de la légèreté de votre coque

- L’art de la cuisson : pourquoi un même carbone ne donne pas le même bateau

- Le guide de la petite chirurgie pour votre coque en composite

- Que faire de nos vieux bateaux ? Le défi du recyclage des composites

- Inox ou textile : quel gréement dormant pour votre bateau et votre budget ?

- La glisse parfaite : pourquoi la préparation de votre coque est plus importante que votre dernière voile

- La quête du nœud manquant : la science des gains marginaux en voilier

Verre, aramide, carbone : à chaque fibre son combat et sa place sur votre bateau

Parler de « voilier en composite » est un raccourci. En réalité, il faut imaginer un alliage où les fibres agissent comme une armature et la résine (polyester ou époxy) comme un ciment. La personnalité du bateau dépendra de l’ADN de ces fibres. La fibre de verre (type E) est la plus répandue pour sa robustesse, sa souplesse et son coût maîtrisé. C’est le marathonien fiable de la construction navale, capable d’endurer des cycles de charge répétés sans rupture brutale. Elle offre une bonne isolation phonique et une certaine tolérance aux impacts, ce qui en fait un choix privilégié pour les voiliers de croisière robustes.

La fibre de carbone, quant à elle, est le sprinteur. Sa qualité première est une rigidité exceptionnelle pour un poids très faible. Un bateau en carbone se déformera moins sous l’effort, transmettant plus directement l’énergie du vent en vitesse. Cela se traduit par un silence de fonctionnement notable en navigation, car la coque ne « travaille » pas. Cependant, sa résistance à l’impact est plus faible et sa rupture, plus soudaine. Son coût élevé le réserve souvent aux unités de course ou aux pièces structurelles stratégiques (poutres, renforts de mât).

Entre les deux, on trouve la fibre d’aramide (dont le Kevlar® est la marque la plus connue). C’est le garde du corps. Sa caractéristique principale est une résistance phénoménale à l’impact et à la perforation. On l’utilise dans les zones exposées aux chocs, comme l’étrave ou les fonds, souvent en complément d’autres fibres, pour créer une barrière de sécurité. Comme le souligne Tristan Mathieu, spécialiste des composites, pour Boat Industry France :

Le choix de la fibre impacte non seulement la performance mais aussi le confort et le ressenti du voilier, le carbone apportant rigidité et silence, tandis que le verre offre plus de souplesse et d’isolation sonore.

– Tristan Mathieu, Boat Industry France

Enfin, une nouvelle tendance se dessine avec les fibres naturelles. On observe une augmentation significative de l’utilisation de fibres comme le lin ou le chanvre, qui présentent des propriétés mécaniques intéressantes pour un impact environnemental réduit. L’enjeu est désormais de faciliter leur certification pour une production en série.

Monolithique ou sandwich : le secret de la rigidité et de la légèreté de votre coque

Une fois les fibres choisies, l’architecte naval doit décider de la structure de la coque. Les deux approches principales sont le monolithique et le sandwich, et elles ne s’opposent pas, elles se complètent. La construction monolithique consiste à superposer des couches de fibres imprégnées de résine pour former une peau épaisse et dense. C’est la méthode privilégiée pour les zones qui subissent des contraintes extrêmes et localisées : le voile de quille, les fonds de coque, le pied de mât et les sorties de passe-coques. Sa densité lui confère une résistance à la compression et à la perforation inégalée, essentielle pour la sécurité structurelle du navire.

La construction en sandwich est plus astucieuse. Elle consiste à utiliser deux peaux de composite minces (en verre ou carbone) séparées par une « âme » épaisse et légère (mousse PVC, balsa, PET…). Le principe est le même qu’une poutre en I : l’âme maintient les deux peaux écartées, augmentant de façon exponentielle la rigidité du panneau sans augmenter significativement le poids. C’est cette technique qui a permis d’alléger considérablement les voiliers modernes, notamment dans les hauts (pont, roof) pour abaisser le centre de gravité, et sur les grandes surfaces de la coque pour gagner en rigidité.

Cependant, cette légèreté a un revers : la qualité de mise en œuvre doit être parfaite. Une infiltration d’eau dans l’âme peut la gorger, l’alourdir et provoquer un délaminage. Il est alarmant de constater que, selon une analyse des pathologies, 65% des défauts structurels viennent d’une mauvaise qualité de fabrication. C’est pourquoi la « cohérence structurelle » est clé : un bon chantier utilisera le monolithique là où la sécurité l’exige, et le sandwich là où le gain de poids est le plus pertinent, tout en maîtrisant parfaitement la liaison entre les deux.

Plan d’action : inspecter les pathologies des coques sandwich

- Points de contact : Rechercher des surfaces cloquées, des décollements visibles ou des zones qui sonnent « creux » en tapotant sur la coque, le pont et le roof.

- Collecte de données : Utiliser un testeur d’humidité, en particulier autour de l’accastillage, des hublots et des passe-coques, pour détecter une possible absorption d’eau dans l’âme.

- Analyse de cohérence : Vérifier la présence de microfissures ou de déformations anormales autour des zones d’assemblage critiques (liaison coque-pont, support de cadènes).

- Évaluation de l’état : Examiner l’état du gelcoat ; un faïençage excessif ou des fissures peuvent indiquer des points de faiblesse et des portes d’entrée pour l’humidité.

- Plan d’intégration des réparations : Prioriser les interventions en fonction de la gravité (délaminage structurel vs cloque localisée) et prévoir un plan de séchage et de réparation adéquat.

L’art de la cuisson : pourquoi un même carbone ne donne pas le même bateau

Posséder la meilleure fibre de carbone ne suffit pas à construire un bon bateau. La véritable différence, la « signature de fabrication » d’un chantier, réside dans la manière de l’assembler et de le « cuire ». La première étape est le plan de drapage. C’est une cartographie ultra-précise, définie par l’architecte naval, qui indique l’orientation de chaque couche de fibre. Les fibres n’ont de résistance que dans leur longueur ; un bon drapage aligne donc les fibres avec les lignes d’effort de la coque. C’est un travail méticuleux où le nombre de couches, leur type et leur angle déterminent la performance finale, bien plus que le simple nom « carbone » sur la fiche technique.

Ensuite vient le choix du procédé d’imprégnation de la résine. La méthode traditionnelle est le contact, mais pour des pièces de haute performance, deux techniques dominent : l’infusion et le pré-imprégné. L’infusion consiste à placer les tissus de fibres à sec dans un moule, à les recouvrir d’une bâche étanche et à faire le vide. La résine est alors « aspirée » à travers les fibres, garantissant une imprégnation homogène et un excellent ratio fibre/résine, ce qui allège la pièce. C’est une technique fiable et maîtrisée par de nombreux chantiers de qualité.

Le pré-imprégné (« pré-preg ») est le summum de la technologie composite. Ici, les fibres sont livrées déjà imprégnées d’une quantité de résine parfaitement dosée. Ces tissus sont appliqués dans le moule puis l’ensemble est mis à cuire dans un four à haute température. Cette polymérisation contrôlée garantit des caractéristiques mécaniques optimales et un poids minimal. C’est le procédé utilisé pour les Formule 1 des mers, mais il est plus coûteux et complexe à mettre en œuvre.

Ce tableau comparatif résume les points clés de ces deux méthodes de fabrication, souvent utilisées dans les constructions de voiliers modernes.

| Critère | Infusion | Pré-imprégné |

|---|---|---|

| Coût | Moins cher, pas besoin de four | Plus élevé, nécessite stockage et cuisson |

| Fiabilité | Bonne régularité et contrôle | Très haute qualité homogène |

| Poids | Légèrement plus lourd | Plus léger |

Enfin, la maîtrise du post-curing (post-cuisson) est essentielle, même pour les résines plus standards, car elle stabilise le composite et prévient des problèmes comme l’osmose à long terme.

Le guide de la petite chirurgie pour votre coque en composite

Une coque en composite, même la mieux construite, n’est pas éternelle et demande un entretien attentif. Sa longévité dépendra de la capacité du propriétaire à diagnostiquer et traiter les petits maux avant qu’ils ne deviennent des problèmes structurels. C’est une forme de « petite chirurgie » qui préserve la santé et la valeur du bateau. La première étape est un diagnostic précis. Il faut savoir distinguer un simple éclat de gelcoat, qui est la couche de finition esthétique et protectrice, d’une fissure qui traverse le stratifié composite. Une fissure fine et localisée suite à un impact est souvent bénigne, mais des fissures qui suivent les lignes de contrainte (près des cadènes, du mât) doivent alerter.

L’inspection annuelle doit être systématique, en particulier sur les zones de stress et autour des passe-coques. La protection contre les UV est également un facteur clé. Un gelcoat qui vieillit devient poreux et peut laisser place à des fissures fines, portes d’entrée potentielles pour l’humidité, surtout dans les ponts en sandwich. L’entretien de cette barrière protectrice retarde le vieillissement global du composite.

Lorsqu’une réparation est nécessaire, la question se pose : faire soi-même ou faire appel à un professionnel ? Pour un éclat de gelcoat, une réparation « maison » est envisageable avec les kits adéquats. En revanche, dès que la fibre est touchée, l’intervention d’un professionnel est fortement recommandée. Une mauvaise réparation (mauvaise préparation de surface, mauvaise résine, bulles d’air) peut masquer un problème qui continue de se dégrader, voire aggraver les dommages. Un spécialiste saura recréer la continuité structurelle en respectant le drapage d’origine. Même si le coût initial est plus élevé, des analyses économiques montrent que les réparations professionnelles sont 20 à 40% moins chères sur 5 ans en évitant les complications et les récidives.

La prévention reste la meilleure des cures. Un entretien régulier et une inspection minutieuse permettent de préserver l’intégrité de la coque et de garantir des navigations sereines pour de nombreuses années.

Que faire de nos vieux bateaux ? Le défi du recyclage des composites

La révolution des composites a apporté performance et durabilité, mais elle a aussi créé un défi de taille : la gestion des bateaux en fin de vie. Une coque en polyester et fibre de verre, conçue pour durer des décennies, devient un déchet complexe et volumineux. Pendant longtemps, l’abandon ou l’enfouissement étaient les seules options, une aberration écologique. Heureusement, la filière nautique s’organise et des solutions innovantes émergent pour relever le défi du recyclage des composites.

La principale difficulté vient de la nature même du matériau : les fibres et la résine sont intimement liées par une réaction chimique (polymérisation) qu’il est très difficile d’inverser. Cependant, de nouvelles technologies sont en cours de développement. Un projet pilote industriel français très prometteur réunit des acteurs majeurs comme Beneteau, Arkema et Veolia. Cette initiative utilise des procédés de pyrolyse et de thermolyse pour séparer la résine des fibres. Une fois nettoyées, les fibres de verre ou de carbone peuvent être réutilisées dans de nouveaux composites, et la résine peut être transformée en produits chimiques de base, bouclant ainsi la boucle du recyclage.

Pour le plaisancier, la démarche est aujourd’hui simplifiée. En France, l’APER (Association pour la Plaisance Eco-Responsable) est l’éco-organisme qui gère la déconstruction des bateaux de plaisance hors d’usage. La procédure est claire : après avoir contacté l’association, le propriétaire doit préparer son bateau en le vidant de ses équipements, puis l’acheminer vers un centre de traitement agréé. Le bateau y sera broyé, et les matériaux seront valorisés, soit énergétiquement, soit par recyclage lorsque les filières sont en place.

La réflexion sur la fin de vie s’intègre désormais dès la conception des nouveaux voiliers. L’utilisation de résines thermoplastiques, comme la résine Elium® d’Arkema, est une piste d’avenir. Contrairement aux résines thermodurcissables classiques, ces nouvelles résines peuvent être fondues et remodelées, rendant le bateau beaucoup plus facilement recyclable. Comme le dit Guillaume Perben de Composite Recycling, » choisir un bateau neuf aujourd’hui, c’est aussi intégrer la réflexion sur sa recyclabilité future« .

Inox ou textile : quel gréement dormant pour votre bateau et votre budget ?

La philosophie des composites – recherche de légèreté et de rigidité – s’étend au-delà de la coque et influence des éléments aussi cruciaux que le gréement dormant. Traditionnellement en câbles d’acier inoxydable, ce dernier fait face à la concurrence de plus en plus sérieuse du gréement textile, notamment en Dyneema®. Le choix entre les deux est un arbitrage entre tradition et innovation, budget et performance. L’inox est une valeur sûre : sa robustesse et sa longévité (8 à 12 ans en moyenne) sont bien connues. Il demande peu d’entretien, même s’il reste sensible à la corrosion, notamment dans les zones de sertissage.

Le gréement textile, lui, apporte un avantage décisif : un gain de poids considérable dans les hauts. Un gréement en Dyneema® peut être jusqu’à dix fois plus léger que son équivalent en inox. Ce gain de poids en hauteur réduit le tangage et le roulis, améliore la stabilité du voilier et diminue la fatigue générale de la structure composite de la coque et du pont. Un skipper professionnel qui a fait la transition témoigne d’une amélioration très nette de la maniabilité et de la réactivité de son bateau.

Cependant, le textile a ses propres contraintes. Sa durée de vie est plus courte (5 à 8 ans) et il est plus sensible à l’usure mécanique (ragage) et aux UV, nécessitant un contrôle visuel plus régulier. Sur le plan budgétaire, le coût d’achat initial du textile est souvent inférieur à celui de l’inox, mais son remplacement plus fréquent doit être pris en compte dans le calcul du coût total sur la durée de vie du bateau.

Pour faire un choix éclairé, ce tableau comparatif met en évidence les principales différences entre le gréement en inox et celui en textile, basé sur une analyse comparative des solutions pour voiliers.

| Critère | Gréement Inox | Gréement Textile (Dyneema) |

|---|---|---|

| Coût d’achat | Plus élevé | Moins cher |

| Durée de vie | 8 à 12 ans | 5 à 8 ans |

| Entretien | Faible mais corrosion possible | Contrôle régulier, plus d’usure mécanique |

| Poids | Plus lourd (ex:10x) | Très léger |

La glisse parfaite : pourquoi la préparation de votre coque est plus importante que votre dernière voile

Investir dans des voiles neuves ou un gréement high-tech est souvent perçu comme la clé de la performance. Pourtant, ces gains peuvent être anéantis par un facteur souvent sous-estimé : l’état de la surface de la coque. La qualité de la glisse, c’est-à-dire la réduction de la traînée hydrodynamique, est le gain marginal le plus significatif que l’on puisse obtenir. Une coque parfaitement lisse et propre fend l’eau avec une résistance minimale, transformant chaque souffle de vent en vitesse pure. Cet état de surface optimal commence dès la construction, avec un gelcoat de haute qualité et une finition soignée qui limiteront l’accroche des salissures.

Pour le navigateur, l’entretien de cette glisse passe par une étape incontournable : l’application de l’antifouling. Cette peinture spéciale empêche les organismes marins (algues, coquillages) de se fixer sur la coque. Une coque « sale » augmente considérablement la friction avec l’eau, ralentissant le bateau et augmentant la consommation de carburant au moteur. Des tests montrent qu’un programme de peinture adapté peut entraîner une réduction de 30 à 50% de la traînée hydrodynamique. Le choix de l’antifouling (matrice dure, érodable, etc.) dépendra de votre zone de navigation, de la fréquence d’utilisation du bateau et des réglementations environnementales locales.

Cependant, l’efficacité de la peinture dépend à 80% de la qualité de la préparation de la carène. Une application sur un ancien antifouling mal préparé ne tiendra pas et sera inefficace. Une préparation rigoureuse est donc non négociable.

Checklist essentielle pour une carène efficace

- Nettoyage initial : Nettoyer méticuleusement la coque au nettoyeur haute pression dès la sortie de l’eau pour éliminer les salissures et organismes.

- Décapage et ponçage : Décaper l’ancien antifouling qui n’est plus adhérent, puis réaliser un ponçage complet de la surface pour créer une base d’accroche saine.

- Application du primaire : Appliquer une ou plusieurs couches de primaire d’accrochage adapté au matériau de la coque (composite, bois, métal) pour assurer la liaison avec la nouvelle peinture.

- Pose de l’antifouling : Appliquer 2 à 3 couches d’antifouling en respectant les temps de séchage, en insistant sur les zones critiques comme la ligne de flottaison et les bords d’attaque (étrave, quille).

- Finition des appendices : Porter une attention particulière à la préparation et à la finition de la quille et du safran, dont la symétrie et la qualité de surface ont un impact direct sur la performance.

À retenir

- Chaque fibre (verre, carbone, aramide) possède un « ADN » unique qui lui confère un rôle spécifique dans la structure d’un voilier ; il n’y a pas de « meilleur » matériau, seulement le bon matériau au bon endroit.

- La combinaison de structures monolithiques (pour la résistance aux impacts) et sandwich (pour la légèreté et la rigidité) est le secret de l’efficacité des coques modernes.

- La méthode de fabrication (infusion, pré-imprégné) et le savoir-faire du chantier ont plus d’impact sur la performance finale que le simple choix de la fibre.

- La longévité d’une coque composite dépend d’un entretien rigoureux et de réparations professionnelles pour les dommages structurels, tandis que sa glisse dépend d’une préparation de carène impeccable.

La quête du nœud manquant : la science des gains marginaux en voilier

La maîtrise des matériaux composites a ouvert la voie à une nouvelle ère dans l’architecture navale : celle de la quête des gains marginaux. Ce concept, popularisé dans le cyclisme de haut niveau, consiste à optimiser une multitude de petits détails qui, additionnés, créent un avantage de performance significatif. La rigidité et la légèreté offertes par les composites permettent aux architectes d’intégrer des solutions autrefois réservées à la course au large sur des voiliers de série. Des innovations comme la delphinière intégrée pour porter des voiles de portant puissantes, ou les doubles safrans pour un contrôle optimal à la gîte, sont des transferts directs de cette technologie.

Ces optimisations ne se limitent pas à l’accastillage. La forme même des coques a évolué, avec des carènes plus larges et plus planantes, capables de déjauger plus facilement. Tout cela n’est possible que parce que la structure composite peut supporter les contraintes engendrées sans poids excessif. La rigidité extrême d’un voilier composite moderne a cependant une contrepartie : le bateau devient beaucoup plus réactif et sensible aux réglages. La « souplesse » d’une coque plus ancienne pardonnait certaines approximations.

Aujourd’hui, pour tirer la quintessence d’un voilier moderne, l’équipage doit développer une nouvelle finesse. L’apprentissage des réglages fins de tension du gréement, de la forme des voiles ou de la répartition des poids à bord devient primordial. Le bateau « communique » plus, et chaque ajustement a un effet perceptible sur la vitesse et le comportement. C’est un changement de paradigme qui demande aux plaisanciers de penser davantage comme des régatiers, en étant constamment à la recherche du petit plus qui fera gagner ce précieux dixième de nœud.

Comprendre la science des matériaux qui composent votre voilier est donc la première étape pour en exploiter tout le potentiel. Pour mettre en pratique ces connaissances, l’étape suivante consiste à évaluer précisément comment la structure et les équipements de votre propre bateau peuvent être optimisés pour votre programme de navigation.